Soldadura-lerroak akats askoren artean ohikoenak dirainjekziozko produktuak.Forma geometriko oso sinpleak dituzten injekzio-moldeatutako pieza batzuk izan ezik, soldadura-lerroak injekzio-moldeatutako pieza gehienetan gertatzen dira (normalean lerro edo V-formako zirrikitu baten forman), batez ere ate anitzeko moldeak erabiltzea eskatzen duten produktu handi eta konplexuetan. eta txertaketak.

Soldadura-lerroak plastikozko piezen itxura-kalitateari eragiten ez ezik, plastikozko piezen propietate mekanikoei ere eragiten die, hala nola, talka-erresistentzia, trakzio-erresistentzia, hausturako luzapena, etab. Horrez gain, soldadura-lerroak ere eragin handia du. produktuen diseinua eta plastikozko piezen bizitza.Hori dela eta, ahalik eta gehien saihestu edo hobetu behar da.

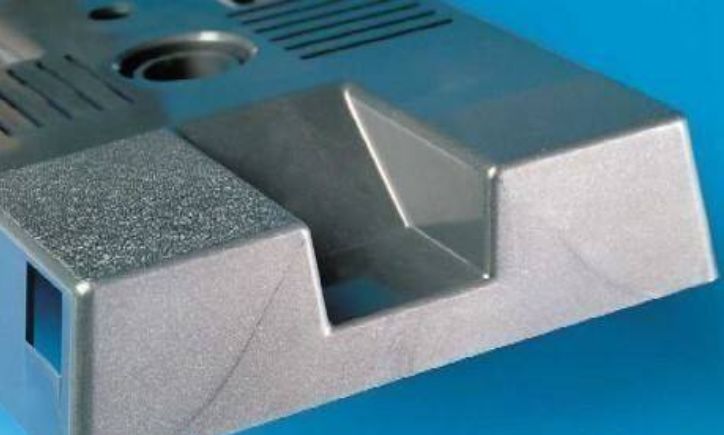

Soldadura-lerroaren kausa nagusiak hauek dira: urtutako plastikoak txertaketarekin, zuloarekin, fluxu-abiadura etena duen eremuarekin edo moldeko barrunbean betetzeko materialaren fluxua eteten duen eremuarekin bat egiten duenean, urtutako anitz bat egiten dute;Atearen injekzio betetzea gertatzen denean, materialak ezin dira guztiz fusionatu.

(1) Tenperatura baxuegia

Tenperatura baxuko material urtuen propietate shunting eta konbergenteak eskasak dira, eta soldadura-lerroak erraz eratzen dira.Plastikozko piezen barne eta kanpoko gainazalek soldadura-lerro finak badituzte posizio berean, askotan materialaren tenperatura baxuak eragindako soldadura txarraren ondorioz gertatzen da.Ildo horretan, bidoiaren eta toberaren tenperatura egoki handitu daiteke edo injekzio-zikloa luzatu daiteke materialaren tenperatura handitzeko.Aldi berean, moldetik igarotzen den hozte-uraren kantitatea kontrolatu behar da eta moldearen tenperatura behar bezala handitu behar da.

(2)Moldeaakatsak

Moldearen ate-sistemaren egitura-parametroek eragin handia dute fluxuaren fusioan, fusio txarra, batez ere, fluxuaren shunt eta konfluentziaren ondorioz sortzen baita.Hori dela eta, desbideratze gutxiago duen ate-mota onartuko da ahal den neurrian eta atearen posizioa arrazoiz hautatuko da betetze-tasa koherentea eta betetzeko materialaren fluxua eteteko.Ahal izanez gero, puntu-ate bat hautatu behar da, ate honek ez duelako material-jario anitz sortzen, eta urtutako materialak ez dira bi norabidetatik bat egingo, beraz, erraza da soldadura-lerroak saihestea.

(3) Moldearen ihes eskasa

Urtutako materialaren fusio-lerroa moldea ixteko lerroarekin edo kalifikatzeko lerroarekin bat egiten duenean, moldearen barrunbean hainbat material-korronteek bultzatutako airea moldea ixteko hutsunetik edo kalafatzetik isur daiteke;Dena den, soldadura-lerroa moldea ixteko lerroarekin edo kalifikatzeko lerroarekin bat ez datorrenean eta aire-zuloa behar bezala ezartzen ez denean, fluxu-materialak bultzatutako moldearen barrunbeko hondar-airea ezin da deskargatu.Burbuila presio handian behartzen da, eta bolumena pixkanaka gutxitzen da, eta azkenean puntu batean konprimitzen da.Aire konprimituaren energia dinamiko molekularra presio handian bero-energia bihurtzen denez, urtutako materiala biltzeko puntuko tenperatura igotzen da.Bere tenperatura lehengaiaren deskonposizio tenperaturaren berdina edo apur bat handiagoa denean, puntu horiak agertuko dira urtze-puntuan.Tenperatura lehengaien deskonposizio tenperatura baino askoz handiagoa bada, puntu beltzak agertuko dira urtze-puntuan.

(4) Askapen-agentearen erabilera desegokia

Askatzeko agente gehiegi edo mota okerrak soldadura-lerroak eragingo ditu plastikozko piezen gainazalean.Injekzio-moldean, askatzeko agente kopuru txiki bat, oro har, uniformeki aplikatzen da desmoldeatzeko errazak ez diren piezetan soilik, hala nola hariak.Printzipioz, askatzeko agente kopurua ahalik eta gehien murriztu behar da.

Argitalpenaren ordua: 2022-04-2022